推荐产品

推荐产品

更新时间:2026-01-05

更新时间:2026-01-05 点击次数:116

点击次数:116 实验室气体管路系统安全关乎人员生命和财产安全,必须建立全生命周期管理体系。2024年11月,上海某高校化学楼因气体管路年久失修发生氢气泄漏爆燃,造成4人受伤、实验室停用半年,事故调查发现该管路已运行15年从未进行过专业检测。这一惨痛教训警示我们:系统化的维护与评估不可或缺。

全生命周期管理分为五个阶段:设计规划期、建设安装期、调试验收期、运行维护期和退役报废期。华巨升作为专业气体系统集成商,为每个阶段制定详细规范。设计阶段严格遵循GB 50316《工业金属管道设计规范》和GB 50251《输气管道工程设计规范》,根据气体种类、压力等级、流量需求选择合适的管材和配件,编制完整的管道仪表流程图(P&ID)。

建设安装质量直接影响系统寿命。华巨升施工团队持有特种设备安装许可证,焊工通过RT-II级射线探伤认证。不锈钢管道采用氩弧焊打底、充氩保护,焊缝表面光滑无飞溅,内部无氧化。安装完成后进行1.5倍设计压力的水压试验,保压30分钟无泄漏,再用氦质谱检漏仪逐个接头检测,确保泄漏率<1×10⁻⁸Pa·m³/s。某制药企业项目验收时,276个焊点全部一次通过检测,创造行业纪录。

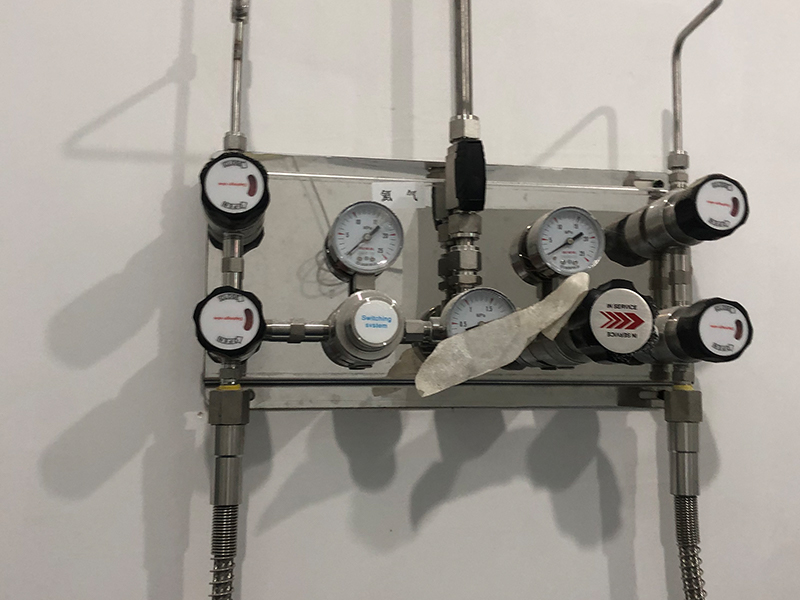

运行维护期是全生命周期的核心阶段,通常持续20-30年。华巨升建议实施"日常巡检+定期维保+年度评估"三级维护体系。日常巡检由实验室安全员执行,每周检查管路外观、压力表读数、阀门状态,记录异常情况。定期维保每季度一次,专业技术人员使用可燃气体检测仪、超声波测厚仪等设备,检查管路腐蚀情况、阀门密封性能、减压器工作状态,及时更换老化部件。

年度安全评估是重中之重。华巨升评估团队采用风险矩阵法(LEC法),从事故可能性、暴露频率、后果严重度三个维度量化评分,识别高风险点。评估内容包括:管材壁厚测量(腐蚀减薄率)、焊缝探伤复检、阀门解体检查、安全附件校验、应急预案演练等。某疾控中心连续5年委托华巨升进行评估,根据报告建议更换了8段老化管段,避免了潜在的氯气泄漏风险。

泄漏检测技术持续进步。传统肥皂水法仅能发现大漏点,华巨升引进激光甲烷遥测技术,可在10米距离探测<5ppm的微小泄漏。对于剧毒气体如砷烷、磷化氢,安装固定式气体报警器,24小时在线监测,浓度超限立即联动切断阀和排风系统。某半导体企业应用该技术后,泄漏事故率下降92%。

数字化管理提升效率。华巨升开发的气体管路资产管理系统,为每段管道赋予唯一编码,建立电子档案,包含材质、规格、安装日期、检验记录、维修历史等信息。系统自动提醒保养周期,生成工单派发至维护人员,形成闭环管理。管理者通过BIM三维模型,直观查看管路走向和设备位置,快速定位故障点。

退役报废需规范处置。当管路腐蚀严重、多次泄漏或不满足新标准要求时,应及时退役。华巨升提供专业拆除服务,先吹扫置换清除残留气体,再切割管段送有资质单位处理。危险气体管路拆除需申请危险作业许可证,现场配备气体检测仪和消防器材,确保施工安全。某化工园区改造项目,华巨升安全拆除含氯化氢管路3000米,无一例事故发生。

建立全生命周期管理体系虽增加投入,但能显著降低事故风险和长期运营成本。华巨升服务的客户中,实施规范维护的实验室,管路平均寿命延长40%,维修成本降低35%,为科研工作提供了可靠保障。